一、实验目的

1.了解填料吸收塔的结构、性能和特点,练习并掌握填料塔操作方法;通过实验测定数据的处理分析,加深对填料塔流体力学性能基本理论的理解,加深对填料塔传质性能理论的理解。

2.掌握填料吸收塔传质能力和传质效率的测定方法,练习实验数据的处理分析。

二、实验内容

1. 测定填料层压强降与操作气速的关系,确定在一定液体喷淋量下的液泛气速。

2. 固定液相流量和入塔混合气二氧化碳的浓度,在液泛速度下,取两个相差较大的气相流量,分别测量塔的传质能力(传质单元数和回收率)和传质效率(传质单元高度和体积吸收总系数)。

3. 进行纯水吸收二氧化碳、空气解吸水中二氧化碳的操作练习,同时测定填料塔液侧传质膜系数和总传质系数。

三、实验原理:

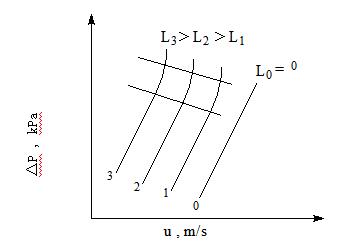

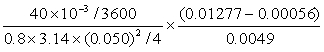

气体通过填料层的压强降:压强降是塔设计中的重要参数,气体通过填料层压强降的大小决定了塔的动力消耗。压强降与气、液流量均有关,不同液体喷淋量下填料层的压强降 与气速u的关系如图一所示:

与气速u的关系如图一所示:

图一 填料层的 ~u关系

~u关系

当液体喷淋量 时,干填料的

时,干填料的 ~u的关系是直线,如图中的直线0。当有一定的喷淋量时,

~u的关系是直线,如图中的直线0。当有一定的喷淋量时, ~u的关系变成折线,并存在两个转折点,下转折点称为“载点”,上转折点称为“泛点”。这两个转折点将

~u的关系变成折线,并存在两个转折点,下转折点称为“载点”,上转折点称为“泛点”。这两个转折点将 ~u关系分为三个区段:既恒持液量区、载液区及液泛区。

~u关系分为三个区段:既恒持液量区、载液区及液泛区。

传质性能:吸收系数是决定吸收过程速率高低的重要参数,实验测定可获取吸收系数。对于相同的物系及一定的设备(填料类型与尺寸),吸收系数随着操作条件及气液接触状况的不同而变化。

1.二氧化碳吸收-解吸实验

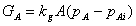

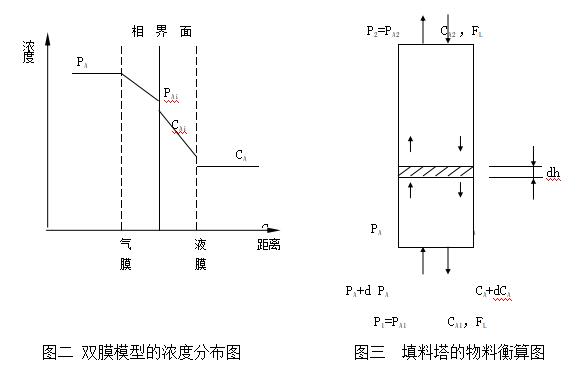

根据双膜模型的基本假设,气侧和液侧的吸收质A的传质速率方程可分别表达为

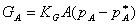

气膜  (1)

(1)

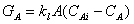

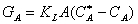

液膜  (2)

(2)

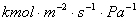

式中: —A组分的传质速率,

—A组分的传质速率, ;

;

A—两相接触面积,m2; —气侧A组分的平均分压,Pa;

—气侧A组分的平均分压,Pa; —相界面上A组分的平均分压,Pa;

—相界面上A组分的平均分压,Pa; —液侧A 组分的平均浓度,

—液侧A 组分的平均浓度,

—相界面上A组分的浓度

—相界面上A组分的浓度

—以分压表达推动力的气侧传质膜系数,

—以分压表达推动力的气侧传质膜系数, ;

;![]()

—以物质的量浓度表达推动力的液侧传质膜系数,

—以物质的量浓度表达推动力的液侧传质膜系数, 。

。

以气相分压或以液相浓度表示传质过程推动力的相际传质速率方程又可分别表达为:  (3)

(3) (4)

(4)

式中: —液相中A组分的实际浓度所要求的气相平衡分压,Pa;

—液相中A组分的实际浓度所要求的气相平衡分压,Pa;

—气相中A组分的实际分压所要求的液相平衡浓度,

—气相中A组分的实际分压所要求的液相平衡浓度, ;

; —以气相分压表示推动力的总传质系数或简称为气相传质总系数,

—以气相分压表示推动力的总传质系数或简称为气相传质总系数, ;

; -以气相分压表示推动力的总传质系数,或简称为液相传质总系数,

-以气相分压表示推动力的总传质系数,或简称为液相传质总系数, 。

。

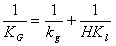

若气液相平衡关系遵循享利定律: ,则:

,则: (5)

(5) (6)

(6)

当气膜阻力远大于液膜阻力时,则相际传质过程式受气膜传质速率控制,此时, ;反之,当液膜阻力远大于气膜阻力时,则相际传质过程受液膜传质速率控制,此时,

;反之,当液膜阻力远大于气膜阻力时,则相际传质过程受液膜传质速率控制,此时, 。

。

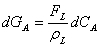

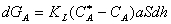

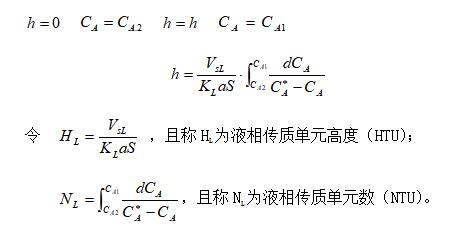

如图三所示,在逆流接触的填料层内,任意载取一微分段,并以此为衡算系统,则由吸收质A的物料衡算可得: (7a)

(7a)

式中: ——液相摩尔流率,

——液相摩尔流率, ;

; ——液相摩尔密度,

——液相摩尔密度, 。

。

根据传质速率基本方程式,可写出该微分段的传质速率微分方程: (7b)

(7b)

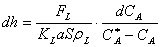

联立上两式可得:  (8)

(8)

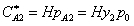

式中:a——气液两相接触的比表面积, m2·m-1;

s——填料塔的横载面积,m2。

本实验采用水吸收纯二氧化碳,且已知二氧化碳在常温常压下溶解度较小,因此,液相摩尔流率 和摩尔密度

和摩尔密度 的比值,亦即液相体积流率

的比值,亦即液相体积流率 可视为定值,且设总传质系数KL和两相接触比表面积a,在整个填料层内为一定值,则按下列边值条件积分式(8),可得填料层高度的计算公式:

可视为定值,且设总传质系数KL和两相接触比表面积a,在整个填料层内为一定值,则按下列边值条件积分式(8),可得填料层高度的计算公式:

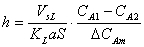

因此,填料层高度为传质单元高度与传质单元数之乘积,即

(10)

(10)

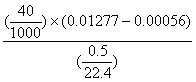

若气液平衡关系遵循享利定律,即平衡曲线为直线,则式(9)为可用解析法解得填料层高度的计算式,亦即可采用下列平均推动力法计算填料层的高度或液相传质单元高度: (11)

(11) (12)

(12)

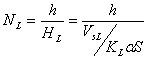

式中 为液相平均推动力,即

为液相平均推动力,即 (13)

(13)

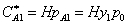

其中: ,

,  ,

, 为大气压。

为大气压。

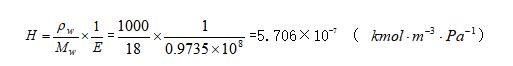

二氧化碳的溶解度常数:

(14)

(14)

式中: ——水的密度,

——水的密度,

——水的摩尔质量,

——水的摩尔质量,  ;

;![]() E——二氧化碳在水中的享利系数,Pa。

E——二氧化碳在水中的享利系数,Pa。

因本实验采用的物系不仅遵循亨利定律,而且气膜阻力可以不计,在此情况下,整个传质过程阻力都集中于液膜,即属液膜控制过程,则液侧体积传质膜系数等于液相体积传质总系数,亦即 (15)

(15)

四、实验装置:

1.实验装置主要技术参数:

填料塔:玻璃管内径 D=0.050m 塔高1.00m 内装φ10×10mm瓷拉西环;

填料层高度Z=0.78m; 风机:XGB-12型 550W;

二氧化碳钢瓶 1个; 减压阀1个(用户自备)。

流量测量仪表:CO2转子流量计型号LZB-6 流量范围0.06~0.6m3/h;

空气转子流量计:型号LZB-10 流量范围0.25~2.5m3/h;

吸收水转子流量计: 型号LZB-10 流量范围16~160 L/h;

解吸水转子流量计: 型号LZB-10 流量范围16~160 L/h

浓度测量:吸收塔塔底液体浓度分析准备定量化学分析仪器(用户自备);

温度测量:PT100铂电阻,用于测定测气相、液相温度。

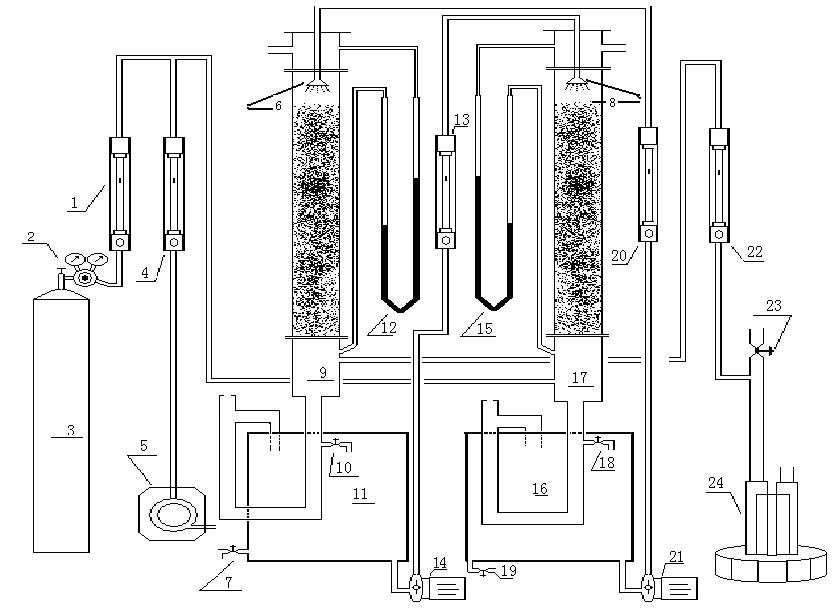

2.二氧化碳吸收与解吸实验装置流程示意图(见图四)

图四 二氧化碳吸收与解吸实验装置流程示意图

1- CO2流量计;2- CO2瓶减压阀;3- CO2钢瓶;4-吸收用空气流量计;5- 吸收用气泵;6、8-喷头; 7、19- 水箱放水阀;9- 解吸塔;10- 解吸塔塔底取样阀;11- 解吸液储槽;12、15- U型管液柱压强计;13- 吸收液流量计;14-解吸液液泵;16- 吸收液储槽;17- 吸收塔;18- 吸收塔塔底取样阀;20- 解吸液流量计;21- 吸收液液泵;22-空气流量计;23- 空气旁通阀;24- 风机

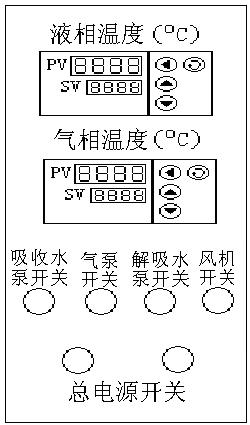

3.实验仪表面板图(见图五)

图五 实验装置面板图

五、实验方法及步骤:

1. 测量吸收塔干填料层(△P/Z)~u关系曲线(只做解吸塔):

打开空气旁路调节阀5至全开,启动风机。打开空气流量计,逐渐关小阀门5的开度,调节进塔的空气流量。稳定后读取填料层压降△P即U形管液柱压差计11的数值,然后改变空气流量,空气流量从小到大共测定8-10组数据。在对实验数据进行分析处理后,在对数坐标纸上以空塔气速 u为横坐标,单位高度的压降△P/Z为纵坐标,标绘干填料层(△P/Z)~u关系曲线。

2. 测量吸收塔在喷淋量下填料层(△P/Z)~u关系曲线:

将水流量固定在104L/h(水流量大小可因设备调整),采用上面相同步骤调节空气流量,稳定后分别读取并记录填料层压降△P、转子流量计读数和流量计处所显示的空气温度,操作中随时注意观察塔内现象,一旦出现液泛,立即记下对应空气转子流量计读数。根据实验数据在对数坐标纸上标出液体喷淋量为100L/h时的(△P/z)~u关系曲线,并在图上确定液泛气速,与观察到的液泛气速相比较是否吻合。

3. 二氧化碳吸收传质系数测定:

吸收塔与解吸塔(水流量控制在40L/h)

(1)打开阀门5,关闭阀门9、13。

(2)启动吸收液泵2将水经水流量计14计量后打入吸收塔中,然后打开二氧化碳钢瓶顶上的针阀20,向吸收塔内通入二氧化碳气体(二氧化碳气体流量计15的阀门要全开),流量大小由流量计读出,控制在0.2m3/h左右。

(3)吸收进行15分钟后,启动解吸泵2,将吸收液经解吸流量计7计量后打入解吸塔中,同时启动风机,利用阀门5 调节空气流量(约0.5 m3/h)对解吸塔中的吸收液进行解吸。

(4)操作达到稳定状态之后,测量塔底的水温,同时取样,测定两塔塔顶、塔底溶液中二氧化碳的含量。(实验时注意吸收塔水流量计和解吸塔水流量计数值要一致,并注意解吸水箱中的液位,两个流量计要及时调节,以保证实验时操作条件不变)

(5)二氧化碳含量测定

用移液管吸取Ba(OH)2溶液10mL,放入三角瓶中,并从塔底附设的取样口处接收塔底溶液10 mL,用胶塞塞好振荡。溶液中加入2~3滴酚酞指示剂摇匀,用0.1M的盐酸滴定到粉红色消失即为终点。

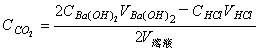

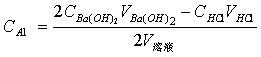

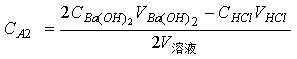

按下式计算得出溶液中二氧化碳浓度:

六、实验注意事项:

1.开启CO2总阀门前,要先关闭减压阀,阀门开度不宜过大。

2.实验中要注意保持吸收塔水流量计和解吸塔水流量计数值一致,并随时关注水箱中的液位。

3.分析CO2浓度操作时动作要迅速,以免CO2从液体中溢出导致结果不准确。

七、实验数据记录

1.实验装置填料塔流体力学性能测定(干填料)解吸塔

| 序号 | 空气转子流量计读数/m3/h | 填料层压强降/mmH2O | 温 度 |

| 1 | 0.25 | ||

| 2 | 0.5 | ||

| 3 | 1.0 | ||

| 4 | 1.5 | ||

| 5 | 2.0 | ||

| 6 | 2.5 |

2.实验装置填料塔流体力学性能测定(湿填料)

| 湿填料时△P/z~u关系测定 | ||||

| L=160 填料层高度Z=0.78m 塔径D=0.05m | ||||

| 序号 | 解吸塔 水流量: | |||

| 空气转子流量计读数/m3/h | 填料层压强降/ mmH2O | 温 度 | 操作现象 | |

| 1 | 0.25 | |||

| 2 | 0.5 | |||

| 3 | 0.7 | |||

| 4 | 0.8 | |||

| 5 | 0.9 | |||

| 6 | 1.0 | |||

| 7 | 1.1 | |||

| 8 | 1.2 | |||

| 9 | 1.3 | |||

| 10 | 1.4 | |||

| 11 | 1.5 | |||

| 12 | 1.6 | |||

| 13 | 1.7 | |||

3.实验装置填料吸收塔传质实验数据

| 填料吸收塔传质实验数据表 | |

| 被吸收的气体: 纯CO2 吸收剂:水 塔内径:50mm | |

| 塔类型 | 吸收塔 |

| 填料种类 | 瓷拉西环 |

| 填料层高 (m) | 0.80 |

| CO2转子流量计读数( m3/h) | 0.200 |

| CO2转子流量计处温度 ( ℃) | |

| 空气转子流量计读数 ( m3/h) | 0.500 |

| 水转子流量计读数(l/h) | 40.0 |

| 中和CO2用Ba(OH)2的体积 ( ml) | |

| 样品的体积(ml) | |

| 滴定塔底吸收液用盐酸的体积(ml) | |

| 滴定空白液用盐酸的体积(ml) | |

4.氢氧化钡及盐酸浓度标定

盐酸浓度标定

| 序号 | 1 | 2 | 3 |

| Na2CO3质量/g | |||

| HCl体积/ml |

氢氧化钡浓度标定

| 序号 | 1 | 2 | 3 |

| 邻苯二甲酸氢钾质量/g | |||

| Ba(OH)2体积/ml |

八、实验数据处理

1.实验数据计算及结果:

实验数据计算过程 (以一组数据为例)。

实验数据计算示例

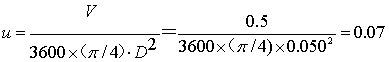

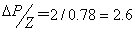

(1)填料塔流体力学性能测定(以解吸填料塔干填料数据为例)

转子流量计读数0.5m3/h; 填料层压降U管读数2.0 mmH2O

空塔气速: (m/s)

(m/s)

单位填料层压降: (mmH2O/m)

(mmH2O/m)

(2)传质实验

CO2转子流量计读数0.200(m3/h)、CO2转子流量计处温度 16.1(℃)

16.1℃下二氧化碳气体密度 =1.976 Kg/m3

=1.976 Kg/m3

CO2实际流量VCO2=0.200 =

= =0.156(m3/h)

=0.156(m3/h)

空气转子流量计读数VAir=0.500 (m3/h)

△吸收液浓度计算

吸收液消耗盐酸体积V1=30.10 ml,则吸收液浓度为:

=  =0.01277 (kmol/m3)

=0.01277 (kmol/m3)

△吸收剂二氧化碳浓度计算

因纯水中含有少量的二氧化碳,所以纯水滴定消耗盐酸体积V=32.3ml,则塔顶水中CO2浓度为:

= =0.00056 (kmol/m3)

=0.00056 (kmol/m3)

△塔底的平衡浓度计算

塔底液温度t =7.9℃,由附录可查得CO2亨利系数 E=0.9735×105 KPa

则CO2的溶解度常数为:

塔底混和气中二氧化碳含量: y1= =0.238

=0.238 H×PA1=H×y1×P0=5.7×10-7×0.238×101325=0.013759 (kmol/m3)

H×PA1=H×y1×P0=5.7×10-7×0.238×101325=0.013759 (kmol/m3)

△塔顶的平衡浓度计算

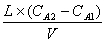

由物料平衡得塔顶二氧化碳含量 L(CA2- CA1)=V(y1-y2)

y2=y1-  =0.238-

=0.238- =0.216

=0.216 = H×PA2=H×y2×P0=5.706×10-7×0.2161×101325=0.012493 (kmol/m3)

= H×PA2=H×y2×P0=5.706×10-7×0.2161×101325=0.012493 (kmol/m3)

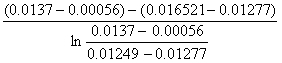

△液相平均推动力计算

= 0.0044(kmol/m3)

= 0.0044(kmol/m3)

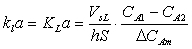

因本实验采用的物系不仅遵循亨利定律,而且气膜阻力可以不计,在此情况下,整个传质过程阻力都集中于液膜,属液膜控制过程,则液侧体积传质膜系数等于液相体积传质总系数,即

= =0.0049 (m/s)

=0.0049 (m/s)

实验结果列表如下:

表一 实验装置填料塔流体力学性能测定(干填料)

| 干填料时△P/z~u关系测定 | ||||

| L=0 填料层高度Z=0.78m 塔径D=0.05m | ||||

| 序号 | 填料层压强降mmH2O |

单位高度填料层压强降 mmH2O/m |

空气转子流量计读数m3/h |

空塔气速 m/s |

| 1 | 2 | 2.6 | 0.5 | 0.07 |

| 2 | 4 | 5.1 | 1 | 0.14 |

| 3 | 7 | 9.0 | 1.5 | 0.21 |

| 4 | 13 | 16.7 | 2 | 0.28 |

| 5 | 16 | 20.5 | 2.5 | 0.35 |

表二 实验装置填料塔流体力学性能测定(湿填料)

| 湿填料时△P/z~u关系测定 | |||||

| L=160 填料层高度Z=0.78m 塔径D=0.05m) | |||||

| 序号 | 填料层压强降 mmH2O |

单位高度填料层压强降 mmH2O/m |

空气转子流量计读数m3/h |

空塔气速 m/s |

操作现象 |

| 1 | 2.0 | 2.6 | 0.25 | 0.04 | 正 常 |

| 2 | 10.0 | 12.8 | 0.50 | 0.07 | 正 常 |

| 3 | 23.0 | 29.5 | 0.70 | 0.10 | 正 常 |

| 4 | 35.0 | 44.9 | 0.90 | 0.13 | 正 常 |

| 5 | 55.0 | 70.5 | 1.10 | 0.16 | 正 常 |

| 6 | 69.0 | 88.5 | 1.20 | 0.17 | 正 常 |

| 7 | 110.0 | 141.0 | 1.30 | 0.18 | 正 常 |

| 8 | 145.0 | 185.9 | 1.40 | 0.20 | 正 常 |

| 9 | 195.0 | 250.0 | 1.50 | 0.21 | 液 泛 |

| 10 | 260.0 | 333.3 | 1.60 | 0.23 | 液 泛 |

| 11 | 300.0 | 384.6 | 1.70 | 0.24 | 液 泛 |

表三:实验装置填料吸收塔传质实验技术数据表

| 填料吸收塔传质实验数据表 | |

| 被吸收的气体: 纯CO2 吸收剂:水 塔内径:50mm | |

| 塔类型 | 吸收塔 |

| 填料种类 | 瓷拉西环 |

| 填料层高度 (m) | 0.80 |

| CO2转子流量计读数 m3/h | 0.200 |

| CO2转子流量计处温度 ℃ | 16.1 |

| 流量计处CO2的体积流量 m3/h | 0.156 |

| 空气转子流量计读数 m3/h | 0.500 |

| 水转子流量计读数 | 40.0 |

| 中和CO2用Ba(OH)2的浓度 M mol/l | 0.17982 |

| 中和CO2用Ba(OH)2的体积 ml | 10 |

| 滴定用盐酸的浓度 M mol/l | 0.111 |

| 滴定塔底吸收液用盐酸的体积 ml | 30.10 |

| 滴定空白液用盐酸的体积 ml | 32.30 |

| 样品的体积 ml | 10 |

| 塔底液相的温度 ℃ | 7.9 |

| 亨利常数E 108Pa | 0.973502 |

| 塔底液相浓度 CA1 kmoI /m3 | 0.01277 |

| 空白液相浓度 CA2 kmoI /m3 | 0.00056 |

| 传质单元高度 HLE-7 kmol/(m3*Pa) | 5.70677 |

| y1 | 0.23794 |

| 平衡浓度 CA1* kmoI /m3 | 0.013759 |

| y2 | 0.2161 |

| 平衡浓度 CA2* kmol /m3 | 0.012493 |

| 平均推动力 △CAm kmoICO2/m3 | 0.0044 |

| 液相体积传质系数 KYa m/s | 0.0049 |

| 吸收率 | 0.092 |

2.作图

在对数坐标纸上以空塔气速u为横坐标, 为纵坐标作图,标绘

为纵坐标作图,标绘 ~u关系曲线。

~u关系曲线。

图六 实验装置  ~u关系曲线图

~u关系曲线图

九、附录

二氧化碳在水中的亨利系数 E×10-5,kPa

| 气体 | 温度,℃ | |||||||||||

| 0 | 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 60 | |

| CO2 | 0.738 | 0.888 | 1.05 | 1.24 | 1.44 | 1.66 | 1.88 | 2.12 | 2.36 | 2.60 | 2.87 | 3.46 |

| 产品图片 | 产品名称 | 规格型号 | 价格(元) | 产品详情 |

|

气固相流化床催化反应实验装置数据采集 | QY-HGYL11 | 88000 | 查看详情 |

|

填料吸收实验装置数字型在线分析数据 | QY-HGYL45 | 62000 | 查看详情 |

|

筛板塔精馏实验装置数字型 | QY-HGYL22 | 76000 | 查看详情 |

|

伯努利方程分析沿程局部阻力实验装置 | QY-HGYL23 | 16000 | 查看详情 |

|

板式塔流体力学实验装置 | QY-HGYL26 | 31000 | 查看详情 |

|

单管升膜蒸发实验装置 | QY-HGYL34 | 52000 | 查看详情 |

|

转盘萃取塔实验装置数字型触摸屏 | QY-HGYL33 | 60000 | 查看详情 |

|

振动筛板萃取实验装置数字型触摸屏 | QY-HGYL32 | 60000 | 查看详情 |

|

多功能干燥实验装置数字型触摸屏 | QY-HGYL31 | 120000 | 查看详情 |

|

洞道干燥实验装置数字型 | QY-HGYL30 | 68000 | 查看详情 |

|

填料塔精馏实验装置数字型 | QY-HGYL29 | 73800 | 查看详情 |

|

流体流动阻力实验装置数字型触摸屏 | QY-HGYL28 | 56000 | 查看详情 |

|

离心泵特性曲线实验装置数字化触摸屏 | QY-HGYL27 | 49000 | 查看详情 |

|

反渗透膜分离制高纯水实验装置 | QY-HJGC46 | 65000 | 查看详情 |

|

乙醇气相脱水制乙烯实验装置数据采集 | QY-HGYL20 | 72000 | 查看详情 |

|

固体流态化实验演示教学装置 | QY-HGYL19 | 30800 | 查看详情 |

|

非均相分离实验测临界雷诺数装置 | QY-HGYL18 | 25000 | 查看详情 |

|

恒压过滤常数测定实验演示教学装置 | QY-HGYL16 | 56000 | 查看详情 |

|

釜式反应器原理展示及操作实验装置 | QY-HGYL14 | 62000 | 查看详情 |

|

二氧化碳吸收与解析数字型计算机控制实验装置 | QY-HGS | 69000 | 查看详情 |